Continuation du ce post.

Impression de feuilles PVC de petits formats

Nous publions ce post à mode de divulgation de la histoire de la sérigraphie et arts graphiques en général.

Extrait de la publication de la revue le Tamis de 1967.

Le châblon

Lorsqu'on emploie des châblons au papier pigment pour l'impression de feuilles de plastiques lisses, il est fréquent que pendant l'impression le châblon se détache de son support, entière ment ou en partie.

Ce phénomène très désagréable survient le plus souvent quand on imprime des feuilles dont la surface est lisse a l'extrême. Du fait que le des» sous du châblon est également lisser lorsque les deux surfaces sont pressées l'une contre l'autre par l'action de la raclette. l'adhésion est tellement favorisée. qu'il arrive un moment où le châblon est littéralement arrache' de l'écran pendant la remontée du cadre et demeure collé sur l'imprimé.

Dans ce cas, il faut ou bien remplacer le châblon au papier pigment par un châblon direct. ou bien s'efforcer d'y remédier en frottant le dessous du châblon avec de la poudre d'alun. On dépolit ainsi la surface du châblon indirect.

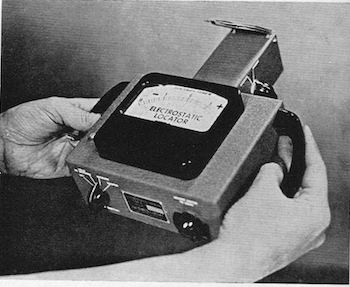

Difficultés causées par la charge électrostatique.

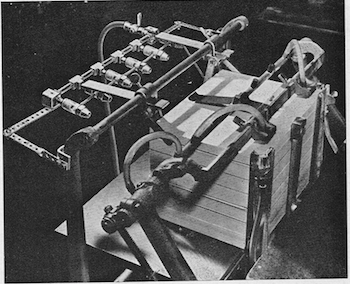

Quand on emploie pour l'impression de feuilles de plastiques des imprimeuses automatiques, il peut arriver souvent que des champs électrostatiques se forment, qui parfois sont si puissants qu'ils obligent à interrompre l'impression, il arrive fréquemment qu'une pile de feuilles de plastique mou, que l'on laisse trop longtemps avant l'impression. devient dure comme de la pierre. Quand les températures ambiantes se modifient, ce qui arrive souvent dans nos régions, les feuilles transpirent et leur tendance à coller {aggravera encore. Il va de soi qu'on ne peut se servir d'un margeur automatique pour marger une pile de feuilles dans cet état. ll faudra détacher les feuilles à la main, l'une après l'autre. Ensuite. les ventouses du margeur doivent être réglées de telle manière qu'elles aspirent le côté devant de chaque feuille le plus possible vers le haut. pour que l'air d'aspiration contribue a séparer la feuille supérieure de la pile. La séparation peut encore être facilitée lorsqu'on fait faire un mouvement en arrière aux ventouses au moment où elles touchent la feuille. Le margeur «Mirus, dont sont équipées les machines Hartfeldt, offre cette possibilité. Pour les feuilles dures (par exemple a base de PVC, qui après impression doivent être formées ‘a vide), les difficultés survenant lorsque les feuilles doivent être margées, sont dues presqu'exclusivement aux champs électrostatiques. Dans ce cas. la distance entre le dessus de la pile et les ventouses doit se trouver aussi grande que possible, pour que les feuilles, lorsqu'elles seront aspirées, puissent pour ainsi dire «sauter» vers les suceuses.

Ce «saut» peut être facilite' par le réglage de l'air d'aspiration ‘a sa force maximale. On ne peut régler les ventouses de telle manière que le devant de la feuille aspirée soit incline' au maximum vers le haut, car la feuille est alors pressée davantage sur la pile et a tendance a opposer une résistance ‘a l'air d'aspiration. L'idéal, c'est quand la feuille aspirée flotte pour ainsi dire sur un coussin d'air. La feuille est amenée par bande transporteuse sur la table de repérage. pour de la être margée Par le frottement. une charge électrostatique peut de nouveau se produire ici. Cette charge peut même être si forte que la feuille reste collée sur la table de repérage. Dans ce cas. on peut tellement rapprocher les bandes transporteuses que la feuille ne touche pas la table. On peut aussi renforcer la pression des rouleaux de transport. Un autre moyen consiste à utiliser des appareils antistatiques dont on monte deux barres au-dessus de la table de repérage; on enlève la charge électrostatique par ionisation de l'air ambiante. ll existe aussi des produits anti-statiques liquides que l'on vaporise dans l'air d'aspiration du margeur.

Ayant quitté la table de repérage, la feuille atteint le plateau d'impression ou elle est imprimée. Le plateau d'impression est équipé d'une base à vide. Dans la plupart des cas. le tissu d'impression est en plastique (nylon, perlon, polyester, etc) et une charge électrostatique peut se produire de nouveau par le frottement de la racle, qui elle aussi est en plastique, le plus souvent. La conséquence peut en être que l'encre, prenant la forme de fins filaments, produit des irrégularités dans l'image imprimée. ll peut se faire aussi que la charge soit si forte que l'imprimé reste collé au châblon. Un appareil antistatique, dont les barres sont montées sur la racle, peut ici offrir une solution. Il faut toute-fois veiller à ce que l'imprimeuse, comme le margeur, soient reliés à la terre. Même quand la feuille ne colle que légèrement au plateau d'impression, des difficultés peuvent en résulter lors de l'élection. Il peut même arriver que des feuilles extrêmement lisses restent collées au plateau d'impression. ce qui rend difficile l'enlèvement automatique. On peut remédier à de tels inconvénients en saupoudrant de talc le plateau d'impression. Le moyen le plus radical consiste a insuffler de l'air, légèrement, à travers les petits trous de la base a vide, au moment où l'imprimé doit être enlevé, Ce système connu sous le nom de Blowback», qui est déjà appliqué depuis 4 à 5 ans sur les imprimeuses suédoises Sveciamatic, est aussi incorporé aujourd'hui a la machine suédoise Hartfeldt.

La pénétration des solvants dans l'imprimé [papier, carton, etc...J‘ la dissolution de celui-ci. sou» vent aussi sa distorsion [avec beaucoup d'espèces de plastiques, par exemple] dépendent bien entendu de la durée de l'action des solvants. On peut pour ainsi dire supprimer ce facteur préjudiciable. ou au moins le réduire à un strict minimum, à la condition d'utiliser un séchoir à air pulsé. Ce séchage rapide en même temps empêche l'imprimé de rétrécir.

Choix des solvants pour les encres sérigraphiques

La pénétration des solvants dans l'imprimé (papier, carton, etc…), la dissolution de celui-ci, souvent aussi sa distorsion (avec beaucoup d'espèces de plastiques, par exemple) dépendent bien entendu de la durée de l'action des solvants.

On peut pour ainsi dire supprimer ce facteur préjudiciable, ou au moins le réduire à un strict minimum, à la condition d'utiliser un séchoir à air pulsé. Ce séchage rapide, en même temps empêche l'imprimé de rétrécir.

On croit généralement que lors de l'impression de matières plastiques et de leur séchage consécutif dans un séchoir à air pulse', l'imprimé se rétrécit fortement. C'est faux: dans le séchoir, les solvants sont évacués si rapidement qu'ils ne peuvent agir sur l'imprimé en si peu de temps. Si les imprimés sont séchés sur des claies, ce qui se ferait fréquemment dans une atmosphère chargée de vapeurs de solvants. le dissolvant, souvent, agit très longtemps sur J'imprime. ce qui peut Je faire rétrécir. L'auteur de ces lignes sait par expérience qu'une action aussi longue des solvants peut même entraîner une destruction totale du support. Ces derniers temps, la pratique a montré que beaucoup d'espèces de plastiques imprimés en sérigraphie peuvent être traités de manière impeccable dans des séchoirs automatiques‘ sans risques ni difficultés.